Сталь відрізняється від чавуну меншим вмістом вуглецю (до 2,14%) і звичайних домішок (кремнію, марганцю, фосфору та сірки), а також підвищеними механічними властивостями. Процес отримання сталі з чавуну полягає у зменшенні вмісту цих домішок. Сталь виплавляють з переробного чавуну і сталевого брухту в конверторах, мартенівських та електричних печах.

При мартенівському способі одержують сталь вищої якості, ніж при конверторному. Застосування природного газу як палива підвищує продуктивність мартенівських печей на 2-4% і знижує витрати на паливо (5-6%). Якість сталі, що виплавляється, поліпшується, бо в природному газі на відміну від мазуту менше шкідливих домішок.

Досконалішим способом, порівняно з конверторним і мартенівським, є виплавка сталі в електропечах. У плавильному просторі електропечі підтримується висока температура (близько 2000°С), що дає можливість вводити у сталь тугоплавкі метали. Застосування розкислювачів дає змогу видаляти майже повністю фосфор і сірку, завдяки чому одержувати сталь високої якості. Цим пояснюється застосування електроплавки. Шихта складається зі сталевого брухту, чавуну та спеціальних домішок.

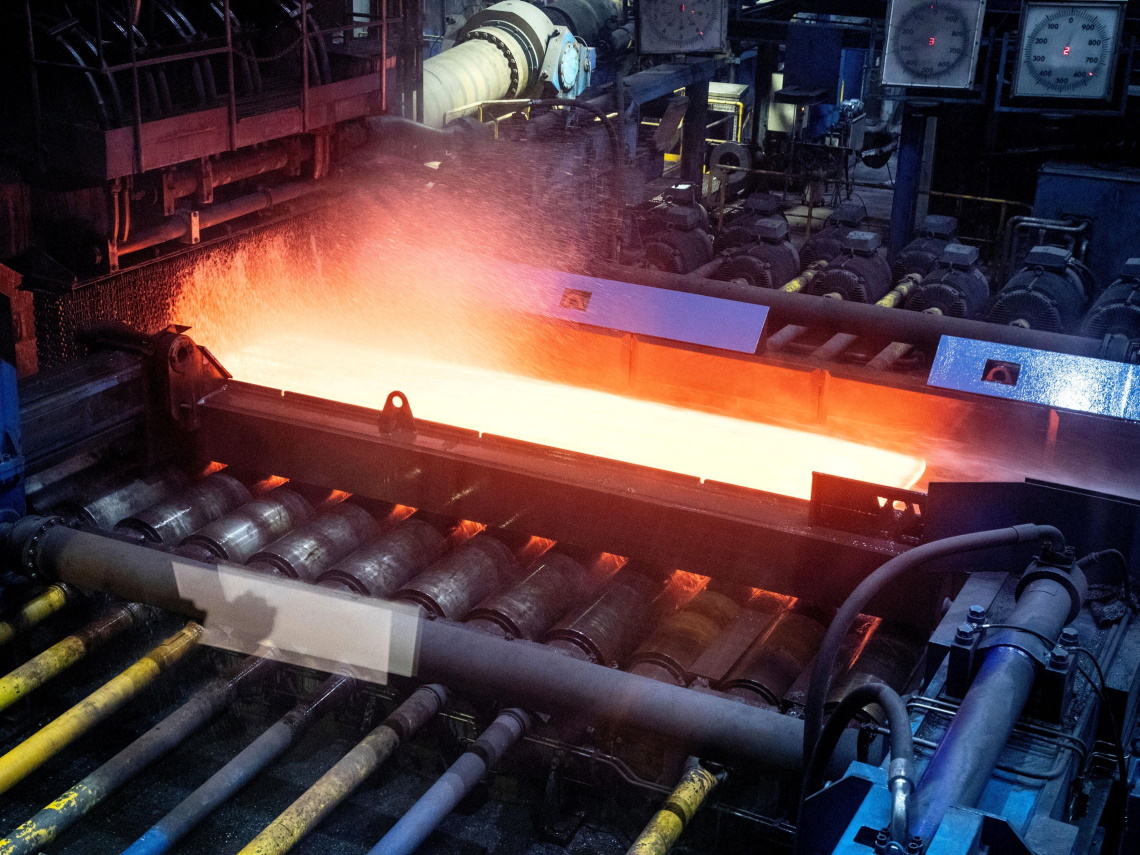

У виробництві сталі важливе значення має її розливання після плавлення. З конвертора чи плавильної печі сталь випускають у розливний ківш, а з нього розливають у спеціальні форми - виливниці, виготовлені з чавуну або сталі. У виливницях охолоджується розплавлений метал.

Залежно від способу виплавляння розрізняють два види сталі: спокійна і кипляча. Спокійна сталь виділяє мало газів і не кипить, тому утворюється щільний злиток. У цьому разі сталь розливають, заповнюючи виливниці зверху. Кипляча сталь під час розливання виділяє велику кількість газів і кипить. Для киплячої сталі застосовують сифонний спосіб розливання, при якому одночасно заповнюють кілька виливниць знизу. Виливниці без дна встановлені на чавунну основу.

Сталь наливають у центральний ливник, звідки по каналах в основі вона надходить у виливниці. Кипляча сталь дешевша, але поступається спокійній сталі за якістю.

Найбільш продуктивним і економним є спосіб безперервної розливки. З ковша через проміжний розливний пристрій розплавлена сталь надходить в охолоджуваний водою кристалізатор. У кристалізаторі сталь твердне й утворюється злиток. Злиток безперервно витягується вниз роликами, які обертаються. Злитки потрібної довжини відрізають за допомогою ацетиленокисневого різака, встановленого на візку. Візок через певний проміжок часу приєднують до злитка. Готові злитки відправляють на склад. При безперервному розливанні немає потреби у виливниці, і злитки виходять зручними для переробки і транспортування.

У сталі вуглець завжди хімічно пов'язаний з залізом і знаходиться у вигляді цементиту, тому найважливішою характеристикою сталі є кількісний вміст вуглецю, а не його стан. Зі збільшенням вмісту вуглецю до 1,2% збільшується твердість, міцність і пружність сталі, при цьому, однак зменшуються пластичність і ударна в'язкість, погіршуються оброблюваність і зварюваність.

Постійні домішки марганцю (до 1,2%) і кремнію (до 0,37%) позитивно впливають на властивості сталей, підвищуючи їхні міцність і пружність. Кремній, розчиняючись у фериті, зменшує пластичність сталі.

Сірка і фосфор у звичайних умовах негативно впливають на фізико-механічні властивості сталей. Сірка - домішок, що викликає червоноламкість (властивість ставати крихким під час гарячої обробки тиском), гарячі тріщини та погіршує механічні властивості виливків. Проте вміст сірки до 0,3% поліпшує обробку різанням. Наявність фосфору знижує пластичність, сприяє появі холодноламкості (властивості ставити крихкими у холодному стані), ліквації у виливках з товщиною стінок більше 100 мм.

Залежно від хімічного складу сталь поділяється на вуглецеву і леговану. Вуглецева сталь містить залізо, вуглець і невелику кількість домішок кремнію, марганцю, сірки та фосфору. Легована сталь, на відміну від вуглецевої, крім заліза, вуглецю і вже згаданих

домішок, містить значну кількість спеціально введених легуючих добавок, які надають їй особливих властивостей. До таких добавок належать хром, вольфрам, нікель, титан, алюміній, молібден, кремній, марганець тощо.

Вуглецева сталь за своїм призначенням поділяється на конструкційну та інструментальну.

Конструкційна сталь буває звичайної якості, якісна та високоякісна. Крім того, випускають спеціальну сталь, наприклад, автоматну. Сталі звичайної якості виплавляють конверторним або мартенівським способом і застосовують для виготовлення сортового прокату, балок, листового прокату, труб, гайок, шайб та інших деталей машин.

Конструкційні сталі звичайної якості поділяються на три групи: сталь групи А, в ній завод- виробник гарантує механічні властивості; сталь групи Б, що поставляється за хімічним складом (у ній гарантується передбачений стандартом хімічний склад); сталь групи В, поставляється за механічними властивостями та хімічним складом.

Конструкційні сталі звичайної якості мають таке маркування: Ст0; Ст1; Ст2... до Ст7.

Літери Ст. означають слово сталь, а цифри - порядковий номер, індекси кп, пс і сп - ступінь розкислення. Літери Б і В вказують групу сталі. Г рупа А не позначається. Чим більший номер, тим сталь міцніша. Цифри в марці сталі не відповідають вмісту в ній вуглецю.

У сталях цієї групи вуглецю не більш як 0,65% .

Якісні сталі виплавляють мартенівським способом, у конверторах та електропечах. Їх застосовують для більш важливих деталей. Якісні сталі маркують так: 05, 08, 10, 15... до 85. Сталі марок 10-20 є киплячі і спокійні. До марки киплячої сталі додають літери «кп». Наприклад, сталь 08кп - кипляча. Двозначне число відповідає вмісту вуглецю в сотих частках процента. Наприклад, сталь 15 містить 0,15% вуглецю. Сталі цієї групи бувають з підвищеним вмістом марганцю (15Г, 20 Г... до 70 Г).

Автоматні сталі маркують - А12, А20 тощо (А-автоматна). Числа в марках означають вміст вуглецю в сотих п роцента. Ці сталі містять підвищену кількість фосфору і сірки, внаслідок чого стружка під час оброблення різанням виходить більш ламкою, сипкою, що полегшує обробку; вони добре обробляються на токарних верстатах-автоматах, але мають невисокі міцнісні характеристики і тому вони призначені для виготовлення болтів, гвинтів та ін.

Застосування вуглецевих конструкційних сталей у будівництві надзвичайно широке: труби і з'єднувальні частини до них виготовляють із сталей Ст2, Ст4,10,15,20 та ін.; деталі засувок і вентилів відливають зі сталі Ст3; повітроводи - із листової сталі 08; металоконструкції автокранів - рами, деталі стріли, важелі керування - зі Ст3, колінчастий вал двигуна - зі Ст45. Для армування залізобетонних конструкцій застосовують сталеві дротики (арматуру) марок Ст3 і Ст5.

Інструментальні сталі поділяють на якісні та високоякісні, їх виплавляють у мартенівських або електричних печах і застосовують для виготовлення ріжучих, вимірювальних та інших інструментів і пристроїв.

Інструментальні сталі умовно позначають літерою У і числом: У7, У8 і т.д. до У13. Літера У показує, що сталь вуглецева. Числа вказують на вміст вуглецю в десятих процента. Наприклад, інструментальна сталь У8 містить близько 0,8% вуглецю.

До марки високоякісних інструментальних сталей додають літеру А: У7А, У8А... до У13А. Така сталь містить менше шкідливих домішок (фосфору і сірки), ніж якісна.

Значну частину слюсарних інструментів виготовляють з вуглецевої інструментальної сталі. Із сталей марок У7, У7А, У8 та У8А виготовляють слюсарні молотки, масштабні ліній¬ки, нутроміри, кронциркулі, викрутки.

Сталі У8 та У8А застосовують для виготовлення ножиць по металу, полотен ручних пилок, пробійників, кернерів, роликів труборізів та ін.

Зі сталей У10, У10А, У12 та У12А виготовляють свердла, плашки, мітчики, напилки, шабери, ножівкові полотна для механічних пилок.

Однак невисока теплостійкість (1 80°С - 200°С) обмежує сферу застосування інструмента з вуглецевих сталей обробкою порівняно м'яких матеріалів при невисоких швидкостях різання і деформування.